生産効率向上

※遠方のお客様には対応できない場合があります。

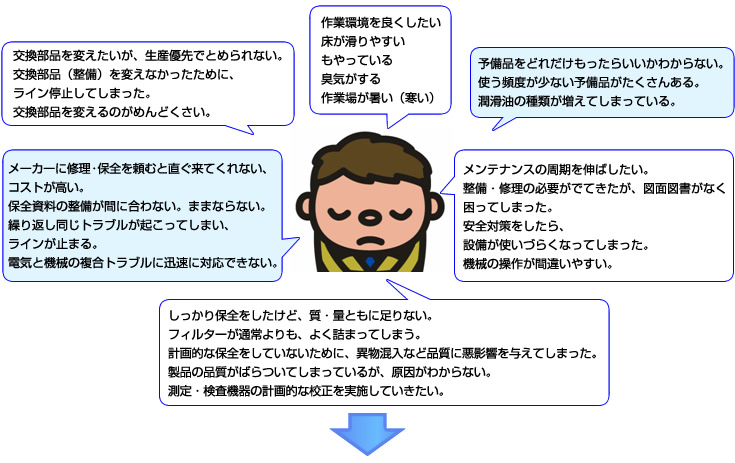

困りごと解決

困りごと(生産効率向上)

事後保全から計画保全へ!保全マネジメントのススメ

設備保全とは

設備を通じた生産性向上のための管理活動のこといいます。

設備が導入された後の「運転」・「保全」・「廃却」・「更新」の段階が対象。

より広い意味を込めて「生産保全」とも呼ばれる。設備保全は、4つに分類されます。

1.事後保全

①緊急保全

予防保全に重点を置く設備が突発的に故障停止したとき、口頭連絡により直ちに修理を行うことを指します。

②計画事後保全

故障しても代替機により、作業を代替できる場合や、あえて故障してから修理した方が保全コストを抑えられる場合の保全方法のこと。

③非計画事後保全

予防やコストの概念なく、成り行き任せに近い事後処理のこと。

2.予防保全

①日常保全

清掃・給油・増締めなどにより劣化を防ぐ活動、点検による劣化測定活動、小整備による劣化復元活動が含まれる。

②定期保全

従来の経験から周期を決めて点検する方式、定期的に分解・点検して不良を取り替えるオーバーホール型保全方式がある。

③予知保全

設備の劣化傾向を設備診断技術によって管理し、保全の時期や修理方法を決める方法である。

3.改良保全

同種の故障が再発しないように改善を加え、設備上の弱点を補強すること。

故障しないように改善することが本質。

設備を新しく計画する段階で、新しい技術を取り入れて、信頼性、保全性、操作性、安全性などを考慮して保全コストや劣化損失を少なくする活動。

つまり、設備の計画・調査研究・設計段階から保全活動の経験を反映させ、最初から信頼性の高い設備にすること。

この活動は、設備計画段階を含めた活動であり、情報の収集と活用が重要。

実施することでこんな点が改善します!

1. 潤滑油種を見直し統合すると在庫が半減します → 事例

.jpg)

.jpg)

.jpg)